工艺安全管理(PSM) 特征和要素

发布时间:2017-08-03

工艺安全管理( PSM )体系的目的是确保工艺设施如化工厂、炼油厂、天然气加工厂和海上钻井平台得到安全的设计和运行。工艺安全管理(PSM)体系专注于预防重大工艺事故,如火灾、爆炸和有毒化学品的泄漏等。

在 20 世纪 80 年代发生了一系列的严重事故,例如印度博帕尔的有毒气体泄漏事件,针对这些,第一部工艺安全管理(PSM)的法规得以出台。美国最重要的工艺安全管理(PSM)法规是职业安全及健康管理局(OSHA)于 1992 年颁布的 29 CFR 1910.119 高度危险化学品的工艺安全管理。 1996 年美国环境保护局( EPA )又将工艺安全的监管范围扩展到了环境和公众安全。此外有一些州制订了自己的工艺安全管理(PSM)法规,包括: 新泽西州的毒害物灾难防治法( 1986 年);特拉华州剧毒物风险管理法( 1989 年);内华达州的化学品事故预防管理( CAPP)。各种专业协会还建立了不同的工艺安全管理( PSM)标准和指导程序,如美国石油学会( API)的建议实践 750。各种专业公司和社团组织过与工艺安全管理(PSM)相关的各种研讨会,如化工工艺安全中心、“成功工厂”和石油工程师协会等.

我国现在在这方面还比较落后,相信如果 PSM 在我国真正推行,是可以避免诸如重庆开县井喷、吉林石化爆炸和上海农药厂冲料此类的事故的;现阶段很多国内公司工厂在推行 EHS 或者叫 HSE 体系,但是如果流程工业意识不到 EHS体系和 PSM 的区别,简单认为有 EHS 体系即可,那也是一个很大的误区。

工艺安全管理(PSM)的特征:

工艺安全管理(PSM)不是一个由管理层下达到其雇员和承包商工人的管理程序,这是一个涉及每个人的管理程序。关键词是: 参与”,绝对不是仅仅沟通。

所有管理人员,雇员和承包商工人都为工艺安全管理(PSM)的成功实施负有责任。管理层必须组织和领导 PSM 体系初期的启动,但雇员必须在实施和改进上充分参与进来,因为他们是对工艺如何运行知道最多的人,必须由他们来执行建议和变动。如内部职能部门和外部顾问这样的专家组可以针对特定领域提供帮助,但工艺安全管理(PSM)从本质上来说是生产管理部门自己的职责。仔细考察其内容可以帮助我们进一步理解工艺安全管理(PSM)的概念。

PSM 包含 14 个要素:

1. 工艺安全信息 Process Safety Information(PSI)

2. 员工参与 Employee Involvement

3. 工艺危害分析 Process Hazard Analysis(PHA)

4. 操作规程 Operating Procedures

5. 培训 Training

6. 承包商管理 Contractors

7. 开车前安全评审 Pre-startup Safety Review(PSSR)

8. 设备完整性 Mechanical Integrity(MI)

9. 动火作业 Hot Work

10. 变更管理 Management of Change(MoC)

11. 事故调查 Incident Investigation

12. 应急响应 Emergency Planning and Response(ERP)

13. 符合性审计 Compliance Audits

14. 商业保密 Trade Secrets

具体来讲:

要素一、工艺安全信息 PSI

包括高危化学品(HHC)危害信息,工艺技术和工艺设备信息等。

1. MSDS(或安全标签、安全标志等)

2. 化学品相容性列表

3. 化学品与材料的相容性列表

4. 放热反应的临界量

5. 工艺技术

6. P&ID

要素二、员工参与,包括工厂员工和承包商。

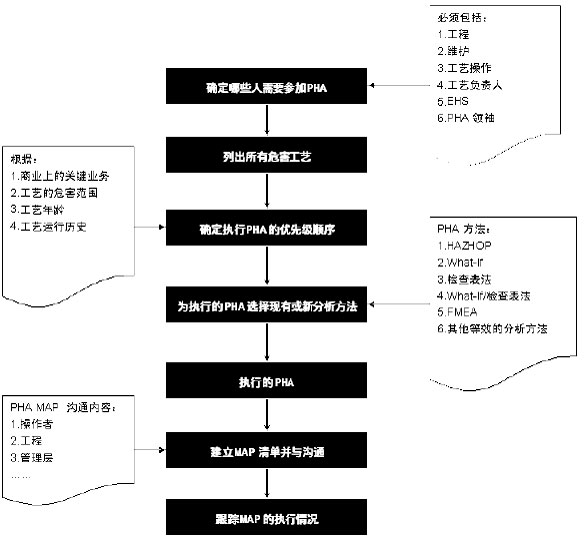

要素三、工艺危害分析 PHA

工艺危害分析用于识别、评估和制定出控制与高危险工艺相关的重大危险的方法。工艺危险分析运用有组织的、系统的研究途径寻求和达成对于危险控制的跨部门的一致意见并将结果文件化,用以将来跟踪,应急计划,和培训有关工艺

操作、维修的人员。

7. 在下列情况下必须进行工艺危害分析:

新改设备设施

新改工艺

8. PHA 的工作程序(见下图)

工艺危害分析的结果和建议,包括采取的行动,必须与所有执行整改、作业人员和相关受影响的人员进行沟通。

要素四、操作规程和安全实践

操作规程必须能够使人员清楚的了解安全操作的详细操作参数和极限值,同更多问题

时清楚地解释在工艺极限值之外操作对安全、健康和环保产生的后果,以及阐述校正和避免偏差所应采取的步骤。

应制定安全工作实践以确保在工艺区域安全进行非常规工作的操作和维护活动。上述安全工作实践应包括执行工作之前的工作许可和授权规定。

要素五、培训工厂将制定、文件化和实施适当的培训方针和计划,包括:

9. 人员要求

10.讲师资格

11. 基本技能

12.工作任务

13.紧急反应和控制

14.复习和补充培训

工厂将实施一特定计划,以确保处理危险物料的人员适合其职责,并且不会由于外界影响而改变。

要素六、承包商管理

所有的任务都应按制定的程序 /或安全工作实践安全地完成,不管任务是由工厂员工或承包商员工来完成。

工厂将制定、文件化和执行承包商安全管理程序以确保:

15.将与承包商工作和工艺有关的已知潜在危险通知每个承包商

16.每个承包商员工都接受并了解工厂安全规定和适用的设施安全工作实践的培训

17.每个承包商员工都遵循安全规定和适用的设施安全工作实践

18.保存并定期评估承包商的安全表现

要素七、开车前安全评审 Pre-startup Safety Review(PSSR)

工厂将对所有新的或修改后工艺技术需有所变更的设施进行开车前安全评审。PSSR 检查表用于全面的安全评审,确保评审小组所有成员(操作、技术、机械、及适当的安全代表)一致同意设备能正确操作,并能安全开车。

要素八、设备完整性 Mechanical Integrity(MI)

确保装有危险物质系统的完整性,在整个设施的使用期间得以保持。

述及内容包括:

19.维修程序

20.维修人员的培训和表现

21.质量控制程序

22.设备试验和测试,包括预期的和预防性的维修

23.可靠性工程

要素九、动火作业 Hot Work

要素十、变更管理 Management of Change(MoC)

24.人员变更管理

25.设备变更管理

26.技术变更管理

要素十一、事故调查 Incident Investigation

彻底地调查所事故根本原因,采取有效的预防措施,避免事故重复发生。

所有的事故报告中的建议整改措施必须如期完成。调查结果和行动计划应加以文件化并与事故报告档案一起保存。

要素十二、应急响应(ERP)

工厂将进行和使用后果分析对紧急计划和反应提供信息。制定书面紧急行动计划,包括

27.建立应急响应小组 ERT(First Aid,FireFighting,Spill)

28.根据风险评估,制定应急预案和演练计划 ERP

29.根据应急演练计划定期进行演练

要素十三、符合性审计 Compliance Audits

30.自我审核

31.第二方审核

要素十四、商业保密 Trade Secrets

这些要素之间是相互关联的。例如,一个工程师希望改变运行条件,首先他或她必须使用变动管理(要素十),这可能要求他或她进行危害和可操作性分析-HAZOP,然后需要更新工艺安全信息(要素二),紧接着更新作业程序(要素四),针对新的操作条件培训操作员,(要素五),在新作业条件下运行前进行动前安全审查(要素七 ),最后更新检查程序,符合性审计(要素十三)。

工艺安全管理(PSM)已经超越了最基本的遵守法规,提升到了提高可靠性和推进企业文化的高度。工艺安全管理(PSM)是一项永无间断的持续活动,它是一个过程,而不是一个项目。由于风险永远不可能为零,因此任何时候总有可以提高安全性和可操作性的空间。不能将工艺安全管理(PSM)看作是一个一次性解决问题的方法。

工艺安全管理(PSM)是非指令性的,这意味着,该领域的法规和标准提供的针对需要做些什么的细节一般很少。例如,OSHA 工艺安全管理(PSM)的技术部分只有 10 页长。 基本上,工艺安全管理(PSM)规则说:“在你的工厂中做你所能做来避免事故”,至于如何达到这个目的,由管理人员和雇员来决定。

对于作什么才可以实现安全运行这个问题,没有普遍适用的“正确答案”。在一个地方适合的,换个地方可能适合也可能不适合。工艺安全管理(PSM)标准只是要求程序到位而且得到遵守。(ISO 9000 和其它质量标准要求企业制定自己的标准然后遵守,在这方面,工艺安全管理(PSM)和它们类似。)

工艺安全管理(PSM)是非指令性的,就必然要以最终的表现来评判。这意味着,没有意外或事故是唯一真正成功的标志。唯一真正可以接受的安全水平是零事故。然而,无论怎样运行良好,零事故率是一个理论上无法实现的目标。尽管事实上许多公司设定“零事故”的目标,风险永远不能为零,意外随时可以发生。事实上,如果一个单元运行足够长的时间,统计学上来讲必然会有一个意外。

因此,即使规定工艺安全管理( PSM)的目标可能是“零事故”,在现实中,管理层也要确定“一个可接受的安全”水平和现实的目标。

参考文献

1 。职业安全及健康管理局( OSHA)

2 。环保局风险管理计划

3 。新泽西州毒害物灾难防治法

4 。特拉华州剧毒物风险管理法

5 。内华达州的化学品事故预防管理( CAPP)

6 。美国石油学会( API)建议实践 750

7 。贝克小组的报告

8 。萨顿伊恩,工艺安全管理,萨顿技术书籍,2007 年

9 。化工工艺安全中心(CCPS)丛书

10 。化工工艺安全中心,基于风险的工艺安全指导,2007 年。

本文由佳保量化安全整理,转载请注明来源:www.quansafety.com